El grabado láser de códigos QR en metales se ha vuelto cada vez más popular en diferentes industrias. Esta técnica permite marcar de forma permanente códigos QR en metales y facilita la lectura y el escaneo de la información contenida en ellos. Sin embargo, a medida que aumenta la demanda de este tipo de grabado, es importante comprender y abordar las posibles limitaciones que pueden surgir. En este artículo, exploraremos en detalle las dificultades más comunes en el grabado láser de códigos QR en metales y cómo superarlas para obtener resultados óptimos y duraderos.

¿Qué es el grabado láser de códigos QR en metales y por qué es relevante?

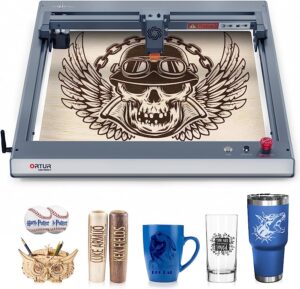

Grabado láser de códigos QR en metales

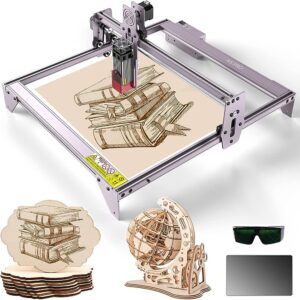

El grabado láser se basa en la utilización de un haz de luz concentrado para eliminar material de una superficie y crear marcas permanentes. Cuando se aplica esta técnica a los códigos QR en metales, se obtiene un grabado de alta precisión y legibilidad, lo que resulta especialmente útil en sectores como la industria automotriz, aeroespacial y de joyería, entre otros. Estos códigos pueden incluir información valiosa, como números de serie, fecha de fabricación, enlaces a sitios web y otros datos relevantes para la trazabilidad y la gestión de productos.

Ventajas y beneficios del grabado láser de códigos QR en metales

El grabado láser de códigos QR en metales presenta numerosas ventajas en comparación con otros métodos de marcado. Estas ventajas incluyen:

- Durabilidad: El grabado láser en metales ofrece una resistencia superior al desgaste, la corrosión y otros agentes externos, garantizando la legibilidad del código a largo plazo.

- Legibilidad: El haz láser permite producir códigos QR con alta resolución, lo que facilita su lectura y escaneo, incluso en condiciones de iluminación adversas.

- Personalización: El grabado láser ofrece la posibilidad de producir códigos QR en diferentes tamaños, estilos y diseños, lo que permite adaptarse a las necesidades específicas de cada aplicación.

- Rapidez y precisión: El proceso de grabado láser es rápido y preciso, lo que lo convierte en una opción eficiente para la marcaje en serie de códigos QR en metales.

Limitaciones comunes en el grabado láser de códigos QR en metales

1. Limitaciones en la legibilidad y escaneabilidad de los códigos QR

Una de las limitaciones más comunes en el grabado láser de códigos QR en metales es la legibilidad y escaneabilidad de los mismos. Esto puede derivar de varios factores:

- Falta de contraste: El escaso contraste entre el código QR grabado y el metal puede dificultar la lectura y el escaneo precisos del código.

- Interferencia de la reflexión: La reflexión de la luz en la superficie metálica puede afectar la lectura del código QR, especialmente en condiciones de alta luminosidad.

- Tamaño y resolución: Es crucial utilizar un tamaño y una resolución adecuados para garantizar la legibilidad del código desde diferentes distancias de escaneo.

Además de estos factores, la escaneabilidad del código QR también puede verse afectada por la calidad de la cámara del dispositivo escaneador, el ángulo de visión y la distancia de escaneo. Es fundamental considerar estos aspectos durante el proceso de diseño y grabado para obtener resultados óptimos.

2. Limitaciones en la durabilidad y resistencia del grabado láser en metales

Otra limitación importante del grabado láser de códigos QR en metales se relaciona con la durabilidad y resistencia de la marca. Aunque el grabado láser proporciona un nivel de durabilidad superior a otros métodos de marcado, es posible que existan desafíos:

- Abrasión: Dependiendo de las condiciones a las que esté expuesto el metal, el grabado láser puede sufrir abrasiones con el tiempo.

- Corrosión: Algunos metales, como el aluminio o el acero inoxidable, pueden corroerse y afectar la legibilidad y escaneabilidad del código.

- Decoloración: La exposición a agentes externos, como la luz ultravioleta, puede provocar decoloración en el grabado láser, lo que afecta la legibilidad del código.

Para superar estas limitaciones, es recomendable seleccionar metales adecuados y aplicar recubrimientos protectores que mejoren la resistencia y durabilidad del grabado. Asimismo, se deben llevar a cabo pruebas de resistencia para evaluar la durabilidad del grabado en condiciones adversas.

Limitaciones técnicas y de diseño en el grabado láser de códigos QR en metales

Existen limitaciones técnicas y de diseño que pueden afectar la calidad y capacidad de almacenamiento de los códigos QR grabados en metales:

- Resolución y precisión del grabado láser: La calidad y la resolución del grabado láser pueden limitar el nivel de detalle y la capacidad de almacenamiento de los códigos QR.

- Tamaño mínimo de los módulos del código: El tamaño mínimo de los módulos del código QR puede ser un factor que limite la capacidad de almacenamiento y la legibilidad del código grabado.

- Disposición de elementos gráficos: El diseño del código QR debe tener en cuenta la disposición de elementos gráficos adicionales, así como espacios adicionales para los componentes de calibración del láser.

Es importante abordar estas limitaciones desde la etapa de diseño, asegurando la resolución adecuada y el tamaño mínimo requerido para garantizar la legibilidad y almacenamiento óptimo del código grabado en metales.

Cómo superar las limitaciones del grabado láser de códigos QR en metales

1. Optimizando el diseño de los códigos QR para el grabado láser en metales

Para superar las limitaciones en la legibilidad y escaneabilidad de los códigos QR grabados en metales, es recomendable seguir algunas buenas prácticas de diseño:

- Aumentar el contraste: Incrementar el contraste entre el código y el metal puede mejorar la legibilidad del código. Utilizar códigos en blanco y negro o en colores que generen suficiente contraste es una buena estrategia.

- Utilizar versiones de mayor error corrección: Aumentar el nivel de error corrección del código QR puede mejorar la legibilidad y escaneabilidad en condiciones menos favorables.

- Incorporar un área de calibración adicional: Incluir un área adicional que permita calibrar la lectura del código QR en caso de problemas de reflexión o distorsión.

2. Selección de materiales y técnicas adecuadas para el grabado láser en metales

Para superar las limitaciones en la durabilidad y resistencia del grabado láser de códigos QR en metales, se recomienda tener en cuenta los siguientes aspectos:

- Selección de metales compatibles con el grabado láser: No todos los metales son igualmente adecuados para el grabado láser. Consultar con expertos en grabado láser puede ayudar a elegir el metal adecuado para cada aplicación.

- Técnicas específicas de grabado láser: Algunos metales pueden requerir técnicas especiales de grabado, como la marcación profunda o la aplicación de recubrimientos protectores, para garantizar la durabilidad de la marca.

Trabajando con profesionales y expertos en grabado láser

La mejor forma de abordar las limitaciones del grabado láser de códigos QR en metales es buscar la asesoría de profesionales y expertos en el campo del grabado láser. Estos especialistas contarán con la experiencia y los conocimientos necesarios para ofrecer soluciones personalizadas y eficientes. Además, podrán ofrecer recomendaciones específicas para cada caso y garantizar que se obtengan los mejores resultados.

Conclusiones

El grabado láser de códigos QR en metales ofrece numerosas ventajas en términos de legibilidad, durabilidad y personalización. Sin embargo, también presenta algunas limitaciones relacionadas con la legibilidad, durabilidad y aspectos técnicos y de diseño. Al comprender y abordar adecuadamente estas limitaciones, es posible obtener resultados óptimos y duraderos. Siguiendo las recomendaciones y buenas prácticas mencionadas, así como trabajando de la mano con profesionales y expertos en grabado láser, es posible superar las limitaciones y aprovechar al máximo el potencial de esta técnica de marcado. El grabado láser de códigos QR en metales se presenta como una solución eficiente y clave para la marcaje de productos en diversas industrias, proporcionando trazabilidad y facilitando la gestión de información relevante.