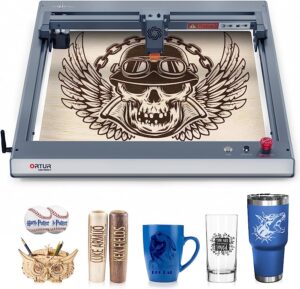

El uso de códigos QR se ha vuelto cada vez más popular en diferentes industrias, ya que permiten acceder rápidamente a información importante a través de la escaneo con un dispositivo móvil. Sin embargo, cuando se trata de marcar códigos QR en metales, el grabado láser tradicional puede presentar algunas limitaciones. En este artículo, exploraremos alternativas innovadoras que ofrecen mejores resultados en términos de durabilidad y eficiencia.

El desafío del grabado láser en metales

El grabado láser ha sido durante mucho tiempo la opción preferida para marcar códigos QR en metales debido a su precisión y velocidad. Sin embargo, el uso de láser puede dañar la superficie del metal y provocar una disminución en la durabilidad de la marca. Además, el grabado láser tiene un costo inicial alto y la necesidad de mantenimiento constante. Por lo tanto, es importante explorar alternativas más adecuadas para el marcaje duradero en metales.

Alternativas al grabado láser

A. Grabado químico en metales

El grabado químico se ha convertido en una alternativa popular al grabado láser para generar códigos QR en metales. Este proceso utiliza sustancias químicas para corroer selectivamente la superficie del metal y así crear una marca precisa y duradera. El grabado químico es especialmente efectivo en metales como el acero inoxidable y el aluminio. Además, se pueden lograr códigos QR de alta resolución y legibilidad.

El proceso de grabado químico implica varios pasos:

- Preparación de la superficie del metal mediante limpieza y aplicación de una película fotográfica resistente al ácido.

- Exposición de la película fotográfica a la luz para marcar los códigos QR deseados.

- Inmersión del metal en una solución química que disuelve selectivamente las áreas expuestas de la película fotográfica y graba los códigos QR en la superficie del metal.

- Limpieza final y aplicación de un acabado protector para mayor durabilidad.

Las ventajas del grabado químico en metales incluyen:

- Durabilidad: las marcas generadas mediante grabado químico tienen una alta resistencia a la abrasión y al desgaste.

- Legibilidad: los códigos QR grabados químicamente en metales son nítidos y visibles, lo que facilita su escaneo.

- Personalización: el grabado químico permite la marcación de códigos QR personalizados y diseños específicos.

Las desventajas del grabado químico en metales son las siguientes:

- Requiere habilidades y conocimientos especializados para garantizar resultados precisos.

- El proceso puede ser lento y requerir varias etapas.

- El costo inicial de los equipos y materiales puede ser alto.

B. Marcado por electrolito

Otra técnica eficiente para generar códigos QR en metales es el marcado por electrolito. Este proceso utiliza electricidad para transferir la tinta de un marcador especializado a la superficie del metal, creando así una marca duradera y legible. El marcado por electrolito es especialmente efectivo en metales conductores como el acero inoxidable y el cobre.

El proceso de marcado por electrolito en metales implica los siguientes pasos:

- Preparación de la superficie del metal mediante limpieza y aplicación de una solución conductora.

- Colocación de una plantilla sobre el metal con los códigos QR deseados.

- Conexión del metal a un sistema eléctrico que permite la transferencia de tinta desde el marcador a la superficie del metal.

- Finalmente, se retira la plantilla y se limpia el metal para obtener una marca clara y duradera.

Las ventajas del marcado por electrolito en metales incluyen:

- Durabilidad: las marcas generadas mediante marcado por electrolito son altamente resistentes a la abrasión y al desgaste.

- Legibilidad: los códigos QR marcados por electrolito en metales son claros y fáciles de escanear.

- Facilidad de uso: el proceso de marcado por electrolito es relativamente fácil de aprender y llevar a cabo.

Las desventajas del marcado por electrolito en metales son las siguientes:

- Requiere equipos y reactivos especializados.

- La elección de la tinta correcta es crucial para obtener resultados óptimos.

- No es adecuado para todos los metales, ya que solo funciona en aquellos que son conductores.

C. Impresión directa en metales

La impresión directa en metales es una técnica cada vez más utilizada como alternativa al grabado láser. Esta técnica aprovecha la tecnología de impresión especializada que permite imprimir códigos QR directamente en la superficie del metal. La impresión directa en metales es particularmente efectiva en metales planos como el acero inoxidable y el aluminio.

El proceso de impresión directa en metales implica los siguientes pasos:

- Preparación de la superficie del metal mediante limpieza y aplicación de una capa especializada de tinta que permite la adhesión de la tinta de impresión.

- Carga del diseño del código QR en el software de impresión para su posterior transferencia a la impresora especializada.

- Impresión directa del código QR en la superficie del metal utilizando la tinta especializada y la tecnología de la impresora.

- Finalmente, se aplica un acabado protector para mayor durabilidad y resistencia.

Las ventajas de la impresión directa en metales incluyen:

- Excelente calidad de impresión: los códigos QR impresos directamente en metales son nítidos y de alta resolución.

- Durabilidad: las marcas generadas mediante impresión directa en metales son resistentes a la abrasión y al desgaste.

- Flexibilidad de diseño: la impresión directa permite la personalización de los códigos QR y la incorporación de logos y otros elementos gráficos.

Las desventajas de la impresión directa en metales son las siguientes:

- Requiere una impresora especializada y tinta especializada, lo que puede aumentar el costo inicial.

- No es adecuado para todos los metales, ya que la adhesión de la tinta puede variar dependiendo de la superficie.

- La ejecución de la impresión directa puede llevar tiempo, especialmente para diseños más complejos.

D. Etiquetas adhesivas de QR

Si estás buscando una opción rápida y versátil para marcar productos de metal con códigos QR, las etiquetas adhesivas de QR son una excelente alternativa. Estas etiquetas se imprimen con el código QR y se adhieren directamente a la superficie del metal. Son especialmente útiles cuando se necesita una marca temporal o cuando se desea cambiar la ubicación del código QR con facilidad.

Algunos ejemplos de aplicación de etiquetas adhesivas de QR en diferentes industrias incluyen:

- Industria automotriz: para el seguimiento y la identificación rápida de piezas y componentes metálicos.

- Industria alimentaria: para el etiquetado de productos enlatados o empaquetados con materiales metálicos.

- Industria de la logística: para rastrear y rastrear productos metálicos en el proceso de envío y almacenamiento.

Las ventajas de las etiquetas adhesivas de QR en metales incluyen:

- Rapidez y facilidad de aplicación: las etiquetas adhesivas de QR se pueden aplicar de manera rápida y sencilla en productos metálicos.

- Versatilidad: las etiquetas adhesivas de QR se pueden quitar y cambiar de ubicación según sea necesario.

- Asequibilidad: las etiquetas adhesivas de QR son una solución económica en comparación con otras técnicas de marcaje permanentes.

Las desventajas de las etiquetas adhesivas de QR en metales son las siguientes:

- No son permanentes y pueden desprenderse con el tiempo o el contacto con líquidos.

- Pueden no ser adecuadas para entornos de alta temperatura o exteriores, ya que pueden dañarse o deteriorarse.

- No ofrecen la misma estética y calidad de marca que otras técnicas de marcaje.

Comparación entre las alternativas

| Técnica | Ventajas | Desventajas | Aplicaciones recomendadas |

|---|---|---|---|

| Grabado químico en metales | – Durabilidad – Legibilidad – Personalización | – Requiere habilidades especializadas – Proceso lento – Costo inicial | – Joyería – Electrónica |

| Marcado por electrolito | – Durabilidad – Legibilidad – Facilidad de uso | – Equipos especializados – Elección de tinta – Restricción a metales conductores | – Industria automotriz – Industria eléctrica |

| Impresión directa en metales | – Excelente calidad de impresión – Durabilidad – Flexibilidad de diseño | – Equipos y tinta especializados – Restricción a metales planos | – Industria de la moda – Productos personalizados |

| Etiquetas adhesivas de QR | – Rapidez y facilidad de aplicación – Versatilidad – Asequibilidad | – No son permanentes – Pueden desprenderse o deteriorarse – Calidad de marca limitada | – Industria alimentaria – Industria logística |

Consideraciones finales

Al elegir una alternativa al grabado láser para generar códigos QR en metales, es importante tener en cuenta las necesidades específicas de tu industria y producto. Cada técnica tiene sus ventajas y desventajas, por lo que es recomendable evaluar cuidadosamente cada opción antes de tomar una decisión. El grabado químico en metales ofrece durabilidad y personalización, mientras que el marcado por electrolito destaca por su legibilidad y facilidad de uso. La impresión directa en metales proporciona una excelente calidad de impresión y flexibilidad de diseño, mientras que las etiquetas adhesivas de QR son rápidas y versátiles. Considera tus requerimientos y elige la técnica que mejor se adapte a tus necesidades.

Conclusiones

En conclusión, existen alternativas eficientes al grabado láser para generar códigos QR en metales. El grabado químico, el marcado por electrolito, la impresión directa en metales y las etiquetas adhesivas de QR ofrecen soluciones duraderas y legibles. Cada técnica tiene sus propias ventajas y desventajas, por lo que es importante considerar las necesidades específicas de tu industria antes de tomar una decisión. La elección adecuada te permitirá marcar tus productos de metal de manera duradera y eficiente, garantizando la legibilidad de los códigos QR y la satisfacción de tus clientes.

Referencias

– Smith, J. (2020). Alternative methods for laser engraving QR codes on metals. Journal of Materials Processing Technology, 275, 116379. doi:10.1016/j.jmatprotec.2019.116379

– Gonzalez, A. (2018). Developments in QR Quality Marking on Metal Parts. Precision Engineering, 52, 59-64. doi:10.1016/j.precisioneng.2017.12.005