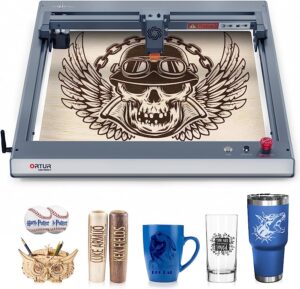

El grabado por láser utiliza un proceso combinado de ablación y evaporación de la masa fundida para el marcado

La intensidad del rayo láser es tan alta que el material se funde o se evapora parcialmente durante el proceso. Grabado por láser, que crea una mella en el material.

¿Cómo se lleva a cabo el proceso del grabado láser?

Las profundidades de grabado típicas están entre 10 y 50 micras. La masa fundida en el borde es empujada hacia fuera por la presión del vapor del material vaporizado y se solidifica como un borde fundido cuando se enfría. El grabado tiene forma de U, por lo que la masa fundida no se expulsa por completo, y cuanto más profundo corta el láser en el material, más estrecho se vuelve.

Debido al pequeño tamaño del punto láser y al tiempo de pulso extremadamente corto, el aporte de calor es muy limitado.

Estos son los procedimientos de grabado láser más comunes.

Grabado profundo

En la fabricación de herramientas y matrices, e incluso de placas de matrícula de automóviles, se requiere un grabado por láser con una profundidad de unos pocos milímetros. Para conseguir la profundidad deseada, el proceso debe repetirse varias veces.

Grabado en negro

Cuando se graba un metal con láser, el metal base fundido interactúa con el oxígeno de la atmósfera para producir óxidos de diferentes colores. Por lo general, la superficie bastante rugosa absorbe mucha luz, por lo que, dependiendo del material, aparecerán marcas negras, grises oscuras (aluminio) o marrones oscuras (acero, latón, cobre).

Grabado en blanco

Con el grabado blanco, la superficie está texturizada de tal manera que el material se funde fácilmente. Crea una superficie lisa y altamente reflectante que puede verse como una marca blanca en materiales como el acero galvanizado.

Debido a la escasa profundidad de penetración, el revestimiento permanece intacto y resistente a la corrosión. El grabado blanco de alto contraste es especialmente eficaz en metales oscuros, como el acero dulce. La combinación de blanco y negro es especialmente adecuada para la aplicación de códigos matriciales.

Esto aumenta el contraste y mejora la calidad y legibilidad del código.

Las principales razones para utilizar el grabado por láser

Como herramienta precisa y sin contacto, el láser ofrece muchas ventajas a la hora de ablacionar y grabar materiales. Gracias a la flexibilidad para elegir la frecuencia y la duración de los impulsos, las herramientas de grabado por láser pueden adaptarse individualmente al material y la calidad requeridos.

Rápido

A pesar de la mayor profundidad de penetración en el material, el grabado por láser puede ser más rápido que el recocido debido al mayor número de repeticiones y, por tanto, a los tiempos de ciclo más cortos.

Resistencia a la abrasión

El marcado es muy resistente a las influencias externas gracias a las hendiduras creadas por el grabado láser en el material.

Bien

Incluso los sensores sensibles a la temperatura y los chips electrónicos pueden marcarse con un calor localizado limitado.

Reproducibilidad

La potencia del láser puede ajustarse de forma especial para que el resultado del marcado sea siempre exactamente reproducible.