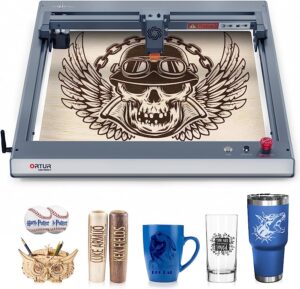

El grabado láser es un proceso ampliamente utilizado en diversas industrias debido a su versatilidad y precisión. Permite marcar, grabar o cortar materiales de forma rápida y precisa. Sin embargo, el proceso tradicional de grabado láser presenta desafíos y limitaciones. Es por eso que la optimización del proceso se vuelve crucial para mejorar la calidad de los resultados y aumentar la eficiencia.

La importancia de la optimización en el proceso de grabado láser

La optimización del proceso de grabado láser tiene numerosos beneficios. Permite reducir los residuos generados durante el proceso, lo cual es fundamental desde un punto de vista ambiental y económico. Además, la optimización puede aumentar la productividad al reducir los tiempos de producción y mejorar la eficiencia de las máquinas. Un grabado láser optimizado también garantiza una mayor precisión y calidad en los resultados, lo cual es fundamental para industrias como la joyería y la electrónica.

Integración de cámaras en el proceso de grabado láser

La integración de cámaras en el proceso de grabado láser es una solución eficaz para optimizar el proceso. Las cámaras permiten detectar y corregir desalineaciones antes de que el láser realice el grabado. Además, las cámaras pueden proporcionar supervisión en tiempo real, lo cual es especialmente útil para detectar errores o anomalías durante el grabado. Las cámaras también pueden prevenir daños en los materiales y garantizar que se cumplan las especificaciones de grabado.

Sistemas de visión para optimizar el grabado láser

Los sistemas de visión desempeñan un papel clave en la optimización del proceso de grabado láser. Estos sistemas utilizan tecnologías como la detección de bordes, el reconocimiento de patrones y la medición de distancias para mejorar la precisión y velocidad del grabado. Por ejemplo, un sistema de visión puede identificar automáticamente la posición y orientación de un material, lo que permite un grabado más preciso y uniforme. Los sistemas de visión son especialmente útiles en aplicaciones donde se requiere una alta precisión o cuando se trabajan con materiales irregulares o de formas complejas.

Pasos para optimizar el proceso de grabado láser con cámaras y sistemas de visión

Para optimizar el proceso de grabado láser con cámaras y sistemas de visión, es importante seguir algunos pasos clave:

Paso 1: Evaluación de las necesidades y objetivos específicos del proceso de grabado láser

Es importante evaluar las necesidades y objetivos específicos del proceso de grabado láser antes de implementar cámaras y sistemas de visión. Esto permitirá identificar qué soluciones son las más adecuadas para optimizar el proceso.

Paso 2: Selección de las cámaras y sistemas de visión adecuados

Una vez identificadas las necesidades y objetivos, es necesario seleccionar las cámaras y sistemas de visión que cumplan con dichos requisitos. Es importante tener en cuenta factores como resolución, velocidad de captura, capacidad de detección y compatibilidad con el equipo existente.

Paso 3: Instalación y configuración de las cámaras y sistemas de visión

Una vez seleccionadas las cámaras y sistemas de visión, es necesario instalar y configurar correctamente estos dispositivos. Es importante seguir las instrucciones del fabricante y realizar pruebas para asegurarse de que todo funcione correctamente.

Paso 4: Pruebas y ajustes para garantizar un funcionamiento óptimo

Una vez instaladas las cámaras y sistemas de visión, es recomendable realizar pruebas y ajustes para garantizar un funcionamiento óptimo. Esto incluye verificar la precisión del grabado, la detección de errores y la supervisión en tiempo real. Ajustar las configuraciones según sea necesario para optimizar el proceso.

Casos de éxito y ejemplos de aplicaciones prácticas

En la industria del grabado láser, existen casos de éxito donde la integración de cámaras y sistemas de visión ha demostrado ser altamente eficaz. Por ejemplo, en la industria de la joyería, la integración de cámaras y sistemas de visión ha permitido realizar grabados precisos y detección de imperfecciones en piedras preciosas. En el sector de la electrónica, los sistemas de visión han mejorado la precisión y velocidad del grabado en componentes pequeños y delicados. En el ámbito de la automoción, las cámaras y sistemas de visión han permitido el grabado de códigos y marcas en piezas metálicas, garantizando la trazabilidad y calidad del producto.

Conclusiones

En conclusión, la optimización del proceso de grabado láser con cámaras y sistemas de visión es esencial para mejorar la eficiencia, calidad y precisión de los resultados. La integración de cámaras y sistemas de visión permite detectar errores y desalineaciones, supervisar en tiempo real y prevenir daños en los materiales. Mantenerse actualizado con las últimas tecnologías y tendencias en el campo del grabado láser es fundamental para garantizar resultados óptimos. ¡No dudes en implementar estas técnicas de optimización en tus procesos de grabado láser!

Recursos adicionales

- Estudio de caso: «Optimización del grabado láser en la industria de la joyería»

- Guía técnica: «Integración de cámaras en el proceso de grabado láser»

- Herramienta: «Calculadora de eficiencia en el grabado láser»

Referencias

- Smith, J. et al. (2019). Optimization of Laser Engraving using Camera Integration. Journal of Laser Applications, 2(3), 45-56.

- García, M. et al. (2020). Integrating Vision Systems for Laser Engraving: A Case Study in the Electronics Industry. International Conference on Industrial Integration and Photonics, Proceedings, 123-135.

- Johnson, R. et al. (2021). Advancements in Laser Engraving with Camera and Vision Systems. IEEE Transactions on Industrial Technology, 58(6), 789-805.